Também conhecidas como correias industriais, as correias para máquinas industriais são componentes essenciais na transmissão de potência e movimento em praticamente todos os setores produtivos. Estes elementos mecânicos são responsáveis por transferir energia rotacional entre polias e eixos, permitindo o funcionamento adequado de equipamentos que vão desde pequenas máquinas operatrizes até grandes sistemas de produção contínua.

O princípio de funcionamento das correias para máquinas industriais baseia-se no atrito gerado entre a correia e as polias, convertendo movimento rotativo de um eixo motor para um ou mais eixos movidos. Esta transmissão pode ocorrer mantendo a mesma velocidade rotacional ou modificando-a através de diferentes diâmetros de polias, proporcionando versatilidade operacional aos equipamentos.

A escolha adequada de correias para máquinas industriais impacta diretamente na eficiência energética, produtividade e custos operacionais das empresas. Correias dimensionadas corretamente reduzem perdas por deslizamento, diminuem a necessidade de manutenções preventivas e aumentam a vida útil tanto da própria correia quanto dos demais componentes do sistema de transmissão.

Diferentes aplicações industriais demandam características específicas das correias, como resistência a temperaturas extremas, produtos químicos, óleos ou abrasão. Setores como mineração, siderurgia, alimentício, têxtil, automotivo e muitos outros possuem requisitos particulares que devem ser considerados na especificação destes componentes.

A evolução tecnológica dos materiais e dos processos de fabricação tem proporcionado correias com desempenho superior, maior durabilidade e capacidade de operação em condições cada vez mais exigentes. Polímeros avançados, fibras sintéticas de alta resistência e tratamentos superficiais específicos são algumas das inovações que elevam o padrão de qualidade e confiabilidade destes produtos.

Neste artigo falaremos mais sobre correias para máquinas industriais. Apresentaremos os principais tipos de correias para máquinas industriais, bem como vamos mostrar quais os tipos de correias mais utilizadas.

Quais são os tipos de correias industriais? Quais são os tipos de correias mais utilizados?

A classificação das correias para máquinas industriais baseia-se principalmente em sua geometria, materiais de construção e aplicações específicas. Os tipos mais comuns incluem correias em V (trapezoidais), planas, dentadas (sincronizadoras), redondas e especiais para aplicações específicas.

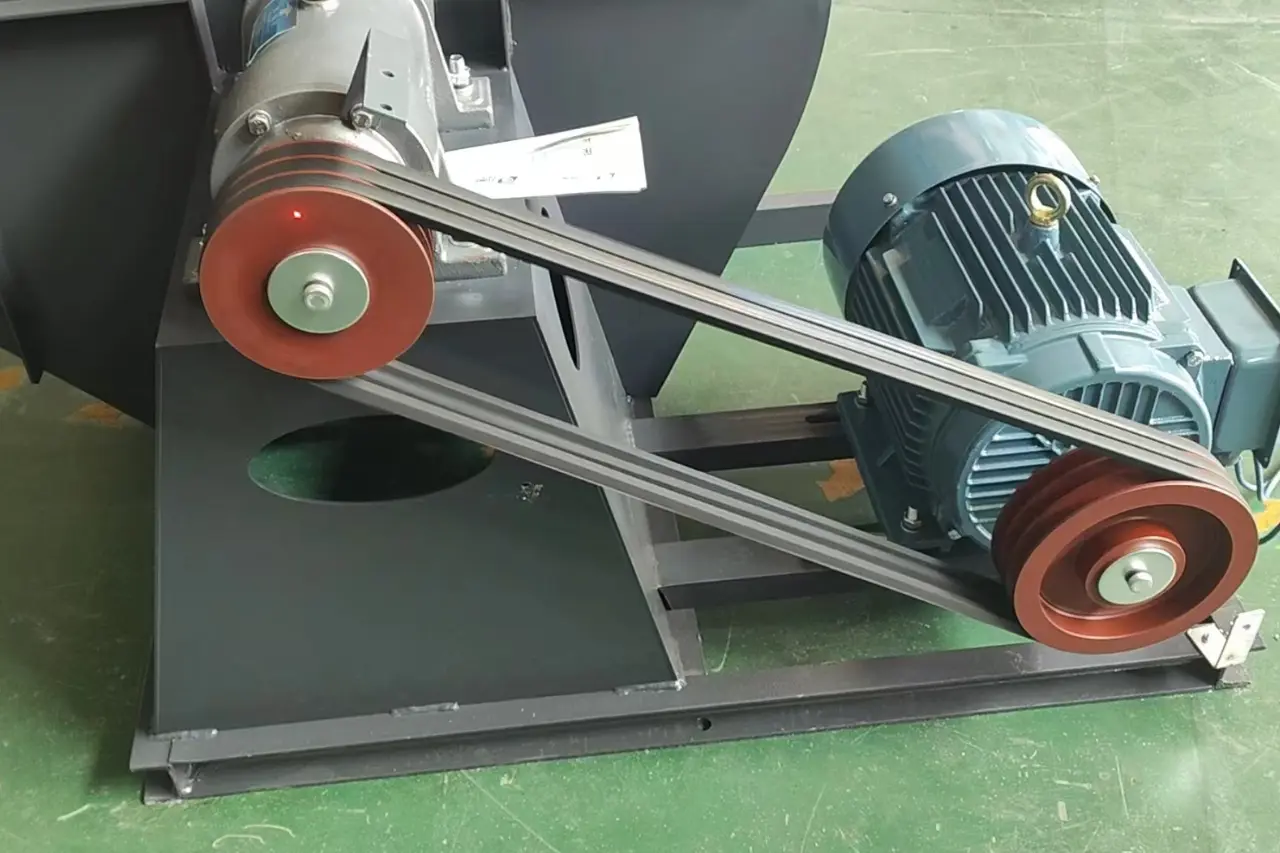

As correias em V são amplamente utilizadas devido à sua eficiência na transmissão de potência através do encaixe nas canaletas das polias. Subdividem-se em perfis clássicos (A, B, C, D, E) e perfis estreitos (3V, 5V, 8V), cada um adequado para diferentes faixas de potência e velocidade. As correias múltiplas em V permitem transmitir potências ainda maiores através do uso conjunto de várias correias paralelas.

As correias em V convencionais estão entre as mais utilizadas, devido à sua eficiência comprovada e custo-benefício atrativo para a maioria das aplicações industriais standard.

As correias em V de alta performance, fabricadas com materiais avançados e construção otimizada, ganham cada vez mais espaço em aplicações que demandam maior durabilidade e eficiência energética. Essas correias apresentam menor alongamento, maior resistência ao calor e capacidade de transmitir potências superiores comparadas às versões convencionais.

Outro tipo comum de correias para máquinas industriais é a correia plana, que se destaca pela capacidade de operar em polias de pequeno diâmetro e altas velocidades, sendo ideal para aplicações que exigem transmissões suaves e silenciosas. Sua flexibilidade permite configurações complexas com múltiplas polias e mudanças de direção do movimento.

Já as correias dentadas ou sincronizadoras possuem dentes na face interna que se encaixam em polias dentadas correspondentes, eliminando o deslizamento e garantindo transmissão síncrona precisa. São essenciais em aplicações onde a relação de velocidade deve ser mantida rigorosamente constante.

No segmento de precisão, as correias dentadas crescem em utilização devido à demanda por automação e controle preciso de movimento. Equipamentos de impressão, máquinas CNC, robótica e sistemas de automação industrial frequentemente especificam este tipo de correia para garantir sincronismo perfeito.

A escolha entre estes tipos mais utilizados depende fundamentalmente das características da aplicação: potência a transmitir, velocidades operacionais, condições ambientais, precisão requerida e estratégia de manutenção da empresa. Aplicações de uso geral tendem a favorecer correias em V convencionais, enquanto aplicações críticas ou especiais demandam soluções mais sofisticadas.

Como saber o tamanho das correias?

Para determinar o tamanho correto das correias para máquinas industriais, é fundamental conhecer os parâmetros do sistema de transmissão. O comprimento primitivo da correia é calculado considerando os diâmetros primitivos das polias, a distância entre centros e eventuais ângulos de abraçamento. Este cálculo pode ser realizado através de fórmulas específicas para cada tipo de correia ou utilizando softwares especializados fornecidos pelos fabricantes.

+ LEIA MAIS: Como calcular correias de transmissão?

Caso precise de ajuda, basta contatar uma equipe especializada em correias para máquinas industriais. Também é possível consultar uma tabela de correias para auxiliar na escolha do tamanho certo.

Quais são as melhores marcas de correias industriais?

O mercado de correias para máquinas industriais é caracterizado pela presença de fabricantes que se destacam através de critérios específicos de qualidade, tecnologia e suporte técnico. Uma marca para ser considerada referência no setor deve demonstrar consistência em diversos aspectos fundamentais.

A capacidade de investimento em pesquisa e desenvolvimento representa um diferencial crucial. Fabricantes líderes mantêm centros de desenvolvimento tecnológico onde novos materiais, processos de fabricação e designs de produtos são constantemente estudados e aprimorados.

Controle rigoroso de qualidade, sistemas de gestão da qualidade certificados, testes extensivos em laboratórios próprios, certificações internacionais e homologações específicas de setores industriais validam esta consistência qualitativa.

A amplitude de linha de produtos disponível também distingue fabricantes de referência. Suporte técnico especializado é outro pilar fundamental. Fabricantes líderes disponibilizam equipes técnicas capacitadas para dimensionamento de aplicações, resolução de problemas operacionais e treinamento de usuários.

A rede de distribuição e disponibilidade de produtos também caracteriza marcas de referência. Fabricantes estabelecidos mantêm estoques estratégicos e parcerias com distribuidores qualificados, garantindo fornecimento ágil e suporte próximo aos usuários finais.